Установка для камерной закалки

Установка для камерной закалки – это технологичное оборудование, предназначенное для термической обработки металлов, сплавов и других материалов с целью повышения их прочности, твердости и износостойкости. Процесс закалки, проводимый в камерных печах, позволяет достичь оптимальных механических свойств деталей, используемых в различных отраслях промышленности. В этой статье мы подробно рассмотрим устройство, принцип работы, преимущества и области применения установок для камерной закалки, а также дадим рекомендации по выбору и обслуживанию.

Что такое камерная закалка и зачем она нужна?

Камерная закалка – это процесс термической обработки, при котором материалы нагреваются до определенной температуры в контролируемой среде внутри камерной печи, выдерживаются при этой температуре в течение заданного времени, а затем быстро охлаждаются. Этот процесс используется для изменения микроструктуры материала, что приводит к повышению его твердости, прочности и износостойкости. Камерная закалка широко применяется для обработки деталей машин, инструментов, штампов, пресс-форм и других изделий, требующих высокой прочности и долговечности.

Устройство и принцип работы установки для камерной закалки

Основные компоненты установки для камерной закалки

Установка для камерной закалки состоит из следующих основных компонентов:

- Камера нагрева: Изолированная камера, в которой размещаются обрабатываемые детали. Она оборудована нагревательными элементами и системой контроля температуры.

- Система нагрева: Электрические нагреватели или газовые горелки, обеспечивающие равномерный нагрев деталей до заданной температуры.

- Система охлаждения: Обеспечивает быстрое охлаждение деталей после нагрева. Может включать в себя водяные баки, воздушные вентиляторы или другие охлаждающие среды.

- Система управления: Компьютерная система, контролирующая температуру, время выдержки и скорость охлаждения. Она позволяет программировать различные режимы термообработки.

- Система газовой защиты (опционально): Используется для создания защитной атмосферы внутри камеры, предотвращающей окисление и обезуглероживание поверхности деталей.

Принцип работы установки для камерной закалки

- Подготовка: Детали помещаются в камеру нагрева.

- Нагрев: Система нагрева поднимает температуру в камере до заданной величины.

- Выдержка: Детали выдерживаются при заданной температуре в течение определенного времени для обеспечения равномерного прогрева и изменения микроструктуры материала.

- Охлаждение: После выдержки детали быстро охлаждаются с помощью системы охлаждения. Скорость охлаждения является критическим параметром, определяющим конечные свойства материала.

- Разгрузка: Охлажденные детали извлекаются из камеры.

Преимущества использования установок для камерной закалки

- Точный контроль температуры: Обеспечивает равномерный нагрев и охлаждение деталей, что позволяет получить требуемые свойства материала.

- Универсальность: Подходит для обработки различных типов материалов и деталей различной формы и размера.

- Автоматизация: Современные установки для камерной закалки оснащены автоматизированными системами управления, которые упрощают процесс термообработки и снижают вероятность ошибок.

- Защитная атмосфера: Возможность создания защитной атмосферы предотвращает окисление и обезуглероживание поверхности деталей.

- Высокая производительность: Позволяет обрабатывать большое количество деталей за короткий промежуток времени.

Области применения установок для камерной закалки

Установки для камерной закалки широко используются в различных отраслях промышленности, включая:

- Машиностроение: Обработка деталей двигателей, трансмиссий, редукторов и других механизмов.

- Инструментальное производство: Закалка режущего инструмента, штампов, пресс-форм и других изделий.

- Металлургия: Термическая обработка заготовок и полуфабрикатов.

- Авиационная и космическая промышленность: Обработка деталей летательных аппаратов и космических кораблей.

- Медицинская промышленность: Закалка медицинских инструментов и имплантатов.

Выбор установки для камерной закалки: Ключевые параметры

При выборе установки для камерной закалки необходимо учитывать следующие параметры:

- Размеры рабочей камеры: Должны соответствовать размерам обрабатываемых деталей.

- Максимальная температура нагрева: Должна быть достаточной для обработки требуемых материалов.

- Мощность нагревателей: Определяет скорость нагрева деталей.

- Тип системы охлаждения: Выбирается в зависимости от требуемой скорости охлаждения и типа материала.

- Наличие системы газовой защиты: Необходимо для обработки материалов, чувствительных к окислению.

- Степень автоматизации: Определяет удобство использования и производительность установки.

- Производитель: Выбирайте надежных производителей с хорошей репутацией и сервисным обслуживанием. Одним из таких является, например, ООО Чжэцзян Чансин Современная Промышленная Печь.

Обслуживание установки для камерной закалки

Регулярное обслуживание установки для камерной закалки необходимо для обеспечения ее надежной и долговечной работы. Обслуживание включает в себя:

- Регулярную проверку и очистку нагревательных элементов.

- Проверку и настройку системы управления.

- Проверку и обслуживание системы охлаждения.

- Проверку герметичности камеры и системы газовой защиты.

- Замену изношенных деталей.

Примеры успешного применения установок для камерной закалки

Пример 1: Закалка деталей двигателя

В машиностроении установки для камерной закалки используются для повышения прочности и износостойкости деталей двигателя, таких как коленчатые валы, распределительные валы, поршни и шатуны. Закалка позволяет увеличить ресурс двигателя и снизить вероятность поломок.

Пример 2: Закалка режущего инструмента

В инструментальном производстве установки для камерной закалки используются для закалки режущего инструмента, такого как сверла, фрезы, резцы и метчики. Закалка позволяет повысить твердость и износостойкость инструмента, что увеличивает его срок службы и точность обработки.

Пример 3: Закалка штампов и пресс-форм

В производстве штампов и пресс-форм установки для камерной закалки используются для повышения твердости и износостойкости рабочих поверхностей. Закалка позволяет увеличить срок службы штампов и пресс-форм и повысить качество изготавливаемых изделий.

Сравнение различных типов установок для камерной закалки

Существует несколько типов установок для камерной закалки, отличающихся по конструкции, принципу работы и характеристикам. Ниже представлена сравнительная таблица основных типов:

| Тип установки | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Электрические камерные печи | Точный контроль температуры, экологичность | Высокое энергопотребление | Машиностроение, инструментальное производство |

| Газовые камерные печи | Более низкое энергопотребление, высокая производительность | Требуется система газовой безопасности | Металлургия, машиностроение |

| Вакуумные камерные печи | Отсутствие окисления, высокое качество поверхности | Высокая стоимость | Авиационная, космическая, медицинская промышленность |

Заключение

Установка для камерной закалки является важным оборудованием для термической обработки металлов и сплавов. Правильный выбор и эксплуатация установки позволяют значительно улучшить механические свойства деталей и увеличить срок их службы. При выборе установки необходимо учитывать ее характеристики, а также требования к процессу термообработки. Регулярное обслуживание обеспечивает надежную и долговечную работу установки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Серия RX Коробчатая печь с регулируемым атмосферным сопротивлением

Серия RX Коробчатая печь с регулируемым атмосферным сопротивлением -

Производственная линия печи непрерывного спекания порошковой металлургии с сетчатым поясом

Производственная линия печи непрерывного спекания порошковой металлургии с сетчатым поясом -

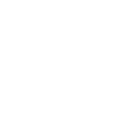

Электрическая дутьевая циркуляционная печь для закалки, печь для старения, духовой шкаф

Электрическая дутьевая циркуляционная печь для закалки, печь для старения, духовой шкаф -

Печь для отжига алюминиевых пластин

Печь для отжига алюминиевых пластин -

Аксессуары для сетчатых лент из нержавеющей стали

Аксессуары для сетчатых лент из нержавеющей стали -

Серия CLZ Скважинная печь для предварительного вакуумного отжига

Серия CLZ Скважинная печь для предварительного вакуумного отжига -

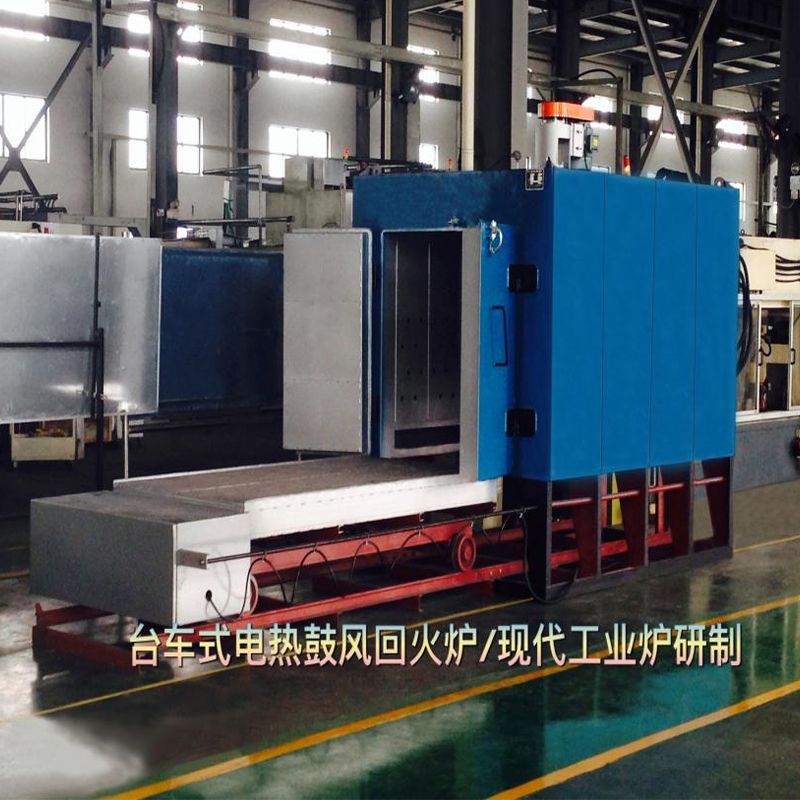

Вертикальная печь для быстрой закалки алюминиевого сплава

Вертикальная печь для быстрой закалки алюминиевого сплава -

Изотермическая печь для производства нитрата соли коробчатого типа

Изотермическая печь для производства нитрата соли коробчатого типа -

Вытяжная печь

Вытяжная печь -

QPQ Предварительный нагрев в соляной ванне, азотирование в соляной ванне, производственная линия для печи окисления в соляной ванне

QPQ Предварительный нагрев в соляной ванне, азотирование в соляной ванне, производственная линия для печи окисления в соляной ванне -

Вакуумная печь коробчатого типа с защитной атмосферой

Вакуумная печь коробчатого типа с защитной атмосферой -

Скважинная газовая печь для азотирования

Скважинная газовая печь для азотирования

Связанный поиск

Связанный поиск- производитель муфельной печи loip

- Производители муфельных печей муфельная печь лф

- Поставщики печей с сетчатой лентой для автоматизированных роботизированных рук

- Производители камерных муфельных печей

- Китай муфельная печь plavka

- Высококачественные муфельные печи для термообработки

- Купить печь для соляной ванны с верхним заглублением

- Производитель безмуфельных печей с сетчатой лентой

- Шахтная нагревательная печь Китай

- Высококачественная печь-очаг Bogie